VAE乳液:又名EVA乳膠,是醋酸乙烯酯-乙烯共聚乳液的簡稱,是以醋酸乙烯和乙烯單體為基本原料,與其它輔料通過乳液聚合方法共聚而成的高分子乳液。VAE乳液主要用于涂料、膠粘劑、水泥改性劑和紙加工,具有許多優良的性能。

樣品:乳液。共4種。

1#、2#、4#為醋酸乙烯酯-乙烯共聚乳液(VAE)。3#為聚醋酸乙烯酯乳液(無乙烯共聚)。

樣品外觀為乳白色黏稠液體,水性,無顏料、填料等添加物,分散相(小液滴)平均粒徑約1um。其應用是作為涂料和膠黏劑的配方原料。

本次測試意在獲取乳液樣品的流動曲線,即體系的黏度隨剪切速率的變化關系曲線。

對于牛頓流體,黏度不隨剪切速率而變。而對于非牛頓流體,黏度隨剪切速率而變。常見的牛頓流體如水、輕質油、小分子溶液等。大多數高分子類材料屬于非牛頓流體,在一定剪切速率范圍內大多表現為剪切變稀(即隨著剪切速率增大,黏度下降)的行為,需要使用流變儀,在剪切速率(或剪切應力)掃描模式下測試流動曲線,以對材料特性進行評估。

流動曲線是流變儀對于液體形態的樣品所能提供的最基礎也是最重要的測試,提供了非常豐富而有價值的信息。以涂料原料及成品為例,從中可以針對實際應用場景(如存儲、攪拌、蘸漆、涂抹、輥涂、噴涂、流平…)所涉及的剪切速率,找到對應的黏度值。示意圖如下:

在這方面,旋轉流變儀所能覆蓋的剪切速率范圍,要遠大于傳統的黏度計。實驗常用的速率范圍一般在10-1 … 103 s-1,覆蓋四個數量級以上,并且可通過一些特殊的夾具選擇與實驗技巧覆蓋更寬廣的速率范圍。

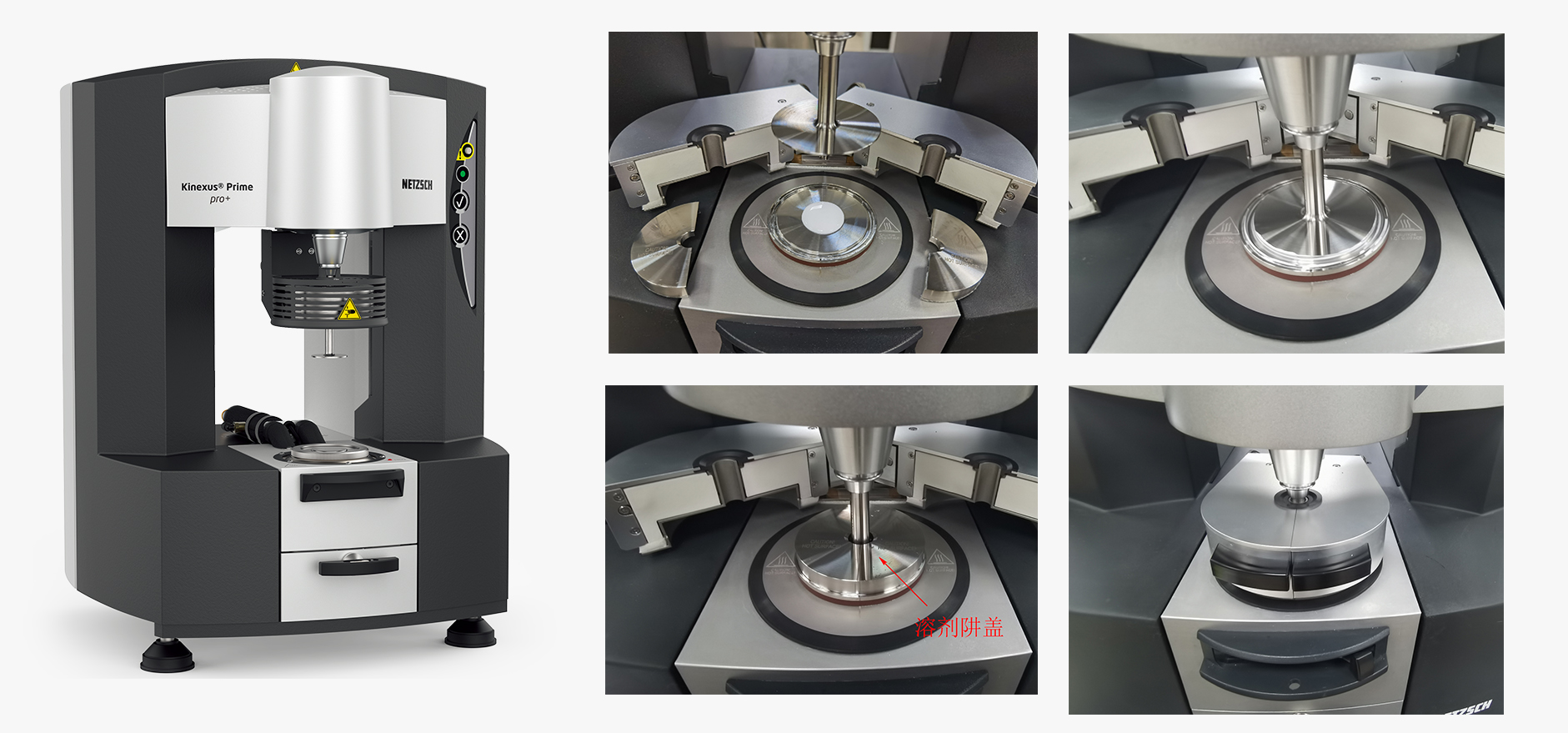

測試儀器:Netzsch Kinexus 旋轉流變儀

溫控單元:Pelter 溫控單元,主動加熱罩版

測試溫度:25℃

夾具:CP 1/60錐板(直徑60mm、錐角1°)。加溶劑阱蓋,以減少可能的成分揮發。

上圖為4個樣品的流動曲線測試。測量方式為以步階式按對數間隔不斷增大剪切速率,每一步階待達到穩態流動后、測量相應的黏度。溫度25℃,剪切速率范圍從0.1 s-1 … 1585 s-1。其中2#進行了兩次獨立的取樣測試,以驗證測試的重復性。

圖中可觀察到樣品呈現明顯的剪切變稀效應。對各樣品在幾個典型速率下的黏度數值匯總如下(其中2#樣品取兩次結果的平均值):

旋轉流變儀常用的夾具類型,有錐板型和平行板型:

錐板有不同的錐角和直徑規格可選。錐板的內間隙(又稱工作間隙)取決于錐角。外間隙則同時取決于錐角與直徑。由于其結構設計,錐板上的剪切速率是均一值,不存在沿半徑方向的分布,應變常數則取決于錐角。下表列出了幾個物理量的計算關系:

平行板有不同的直徑規格可選。其間隙則可任意調整。剪切速率存在徑向分布,一般取從中心沿半徑向外 75% 處的值作為名義剪切速率。應變常數取決于直徑規格。下表列出了幾個物理量的計算關系:

兩者對比,錐板的優點是剪切速率均一,不存在徑向分布,因此可以更精準地控制目標剪切速率,在絕對黏度測試方面更準確。缺點是其工作間隙是個取決于錐角的定值,固定不可調,因此顯得不那么靈活。對于懸浮體系測試,為了防止顆粒物卡在間隙里、影響測試結果,要求所選夾具的工作間隙需比顆粒平均粒徑高一個數量級以上。錐角越大,工作間隙越大。但較大的錐角和直徑則會導致外間隙較大,在高速旋轉下外緣離心力也較大,有可能導致樣品甩出。實踐中應兼顧考慮這兩個因素,進行錐角規格的選擇。

平行板的優點是裝樣間隙可根據樣品情況靈活調整,在高剪切速率、需要避免樣品甩出的情況下,可以將間隙盡量調小。缺點是剪切速率存在徑向分布,在邊緣最大,在中心點等于零,所使用的名義剪切速率,其實是從中心向外75%半徑處的剪切速率。因此對于黏度是剪切速率函數的非牛頓流體,使用平行板所測黏度結果實際上是一定剪切速率范圍內的平均值,但大多數情況下誤差在可接受范圍內,對于橫向的樣品比較,也具有一定的可比性。

具體到這里的乳液測試,選擇哪種夾具更合適?我們在這里對1#樣品使用了三種不同的夾具進行測試,著重關注不同夾具所能拓展到的高剪切速率范圍。各夾具規格及一些物理量計算匯總如下:

測試結果對比如下:

上圖可見在400 s-1之前的中低剪切速率范圍內,三種夾具所得結果差別不大。若以錐板所測為“可控剪切速率下的絕對黏度真值",則在同等表觀剪切速率下平行板所測表觀黏度略低。

當涉及到更高的剪切速率時,錐板CP4/40由于外間隙和向心加速度較大,在400 s-1以上發生了樣品的邊緣甩出(曲線明顯偏離規律);錐板CP1/60的外間隙和向心加速度均小一些,測試有效范圍達到了1585 s-1;平行板PU60則受益于間隙靈活可調,這里使用了僅為0.1mm的小間隙,向心加速度也小,剪切速率有效范圍拓展到4000 s-1 ~ 10000 s-1。

高溫紐扣電池模塊(HTCC)是耐馳多模式量熱儀MMC 274 Nexus® 的可選量熱模塊之一,專用于紐扣電池的研究。其原理類似DSC的差示掃描原理,使用垂直結構的差示熱流傳感器、以空白紐扣電池作為參比,在均一爐體中進行升溫掃描或等溫測試。同時MMC-HTCC的爐體為3D絕熱設計,在等溫量熱過程中爐體與樣品之間維持絕熱無溫差狀態,確保了對微弱熱流的靈敏而準確的捕捉。

實際上,液體樣品夾持于上下板之間,在高速旋轉時其側面暴露液層能夠維持不甩出,是側面的法向向外的離心力與向內的向心力平衡的結果:

離心力是一種慣性“贗力",而與之平衡(大小相等方向相反)的向心力則由液體分子的內聚力(取決于表面張力、與金屬夾具間的界面吸附力、重力三者的綜合,與液體成分和溫度相關)所貢獻。基于牛頓第二定律,離心力或向心力與向心加速度成正比,正比系數取決于液體密度,因此在樣品一定的情況下可用向心加速度來代表離心力的大小。

在測試中隨著剪切速率的增大,離心力相應增大,當其大到一定臨界程度,以致液體內聚力不足以維持對等的向心力的時候,就將發生液面的破裂與液滴的甩出。而液體臨界內聚力的大小與邊緣液面的高度有一定關系,高度越大,液體越難以維持向心內聚,發生甩出的臨界向心加速度越小。

我們倒過來以曲線上的拐折點速率作為不發生甩出的臨界剪切速率,使用方程計算對應的外緣臨界向心加速度。(PU60結果的臨界點并不明顯,我們姑且取4000~1000 s-1之間的6310 s-1):

可見三者的臨界向心加速度大致在一個數量級。說明向心加速度是影響臨界甩出速率的主要因素。外間隙的影響規律在此處尚不明顯,之前對其與內聚力的關系分析更多的是理論上的,或許間隙小到一定程度,對甩出速率的影響已不大,也或許與具體樣品特性有關。另外由于本文數據量有限,速率采點也不夠密,結果尚顯粗略,有待后續更多的實驗進行觀察驗證。

簡單歸納一下,在樣品成分一定、剪切速率一定的情況下,邊緣樣品的甩出與否,主要取決于:

1. 向心加速度(主因素):決定了離心力大小

2. 外間隙(次因素):決定了邊緣液面的“暴露高度",影響到發生破裂之前的“臨界內聚力",或者說所能提供的用以平衡離心力的最大向心力

這兩點因素均與所使用的夾具規格和間隙相關。觀察前文表格中的相關方程,我們可以定性地得出如下幾點規律:

1. 相同直徑的錐板:錐角越小,意味著外間隙和向心加速度越小,越不容易發生邊緣甩出

2. 相同錐角、不同直徑的錐板:直徑越小,外間隙和向心加速度越小,越不容易邊緣甩出

3. 同一平行板:間隙設得越小,向心加速度越小,越不容易邊緣甩出

4. 相同間隙、不同直徑的平行板:直徑越大,向心加速度越小,越不容易邊緣甩出

更量化的計算可以借助表中方程。

需要指出的是,向心加速度可用表中方程直接計算,結合密度可計算側表面向心單位厚度液層的離心應力;而臨界內聚力所涉因素較多(表面張力,界面吸附力,密度…),較難估算,且不同樣品相差較大。因此在夾具規格與間隙確定的情況下,最終在什么樣的臨界剪切速率下發生甩出,仍然需要借助實驗進行驗證。但以上的定性規律與半定量分析,可以為夾具的選擇與間隙的優化提供一定的指導方向。

由于高分子材料的黏度與剪切速率存在明顯的相關性,因此對于流動曲線測試,剪切速率范圍的選擇是一個關注點。

對于乳液類樣品在一般速率范圍內的測試,可以使用錐板,優點是剪切速率均一,在絕對黏度測試方面更準確,如果希望達到較高的剪切速率,可以選擇小錐角或小直徑的規格。

但錐板的間隙是由其錐角與直徑決定的,不能隨意調整。受限于可選的有限規格,能夠達到的剪切速率有其上限(當然也取決于樣品情況)。如果希望拓展到更高速率范圍的測試,可以使用平行板。其優點是間隙靈活可調,可以調整到非常小的間隙,甚至小到0.1mm以下(當然對于懸浮體系也要考慮到懸浮相的顆粒度,間隙原則上應是體系平均粒徑的10倍以上),以盡量避免高速旋轉下的邊緣甩出。其不足之處則在于是剪切速率存在徑向分布,測量的是一定速率范圍內的平均黏度,但對于樣品的橫向對比也具有可比性。

在錐板與平行板之外,對于拓展到更低與更高的剪切速率范圍,還有其他一些模式(例如同軸圓筒,或其他一些特殊附件)可供選擇。當然對于105 以上超高速范圍,則須使用毛細管流變儀。

作者

徐梁

耐馳儀器公司應用實驗室

電話

微信掃一掃